在制造业数字化转型的浪潮中,集团型企业如何高效、统一地管理分布在不同地域的多个工厂,成为提升核心竞争力的关键。制造执行系统作为连接企业计划层与车间控制层的核心信息系统,其网络服务的构建质量直接决定了数据流通的效率、生产协同的水平以及全局决策的敏捷性。构建一个稳健、灵活且可扩展的多工厂MES企业网络服务,需要从顶层设计出发,遵循一套清晰的战略架构与实施路径。

一、 明确顶层设计与核心目标

构建多工厂MES网络服务,首要任务是明确集团的统一战略目标。这通常包括:实现生产数据的标准化与透明化,支持集团层面的全局生产监控与绩效对标;促进跨工厂的生产协同与资源调度优化;确保各工厂在遵循集团统一工艺、质量与安全标准的前提下,保留适应本地化需求的灵活性;构建一个安全、可靠、高性能的数据骨干网,为未来工业互联网应用奠定基础。

二、 设计分层解耦的网络服务架构

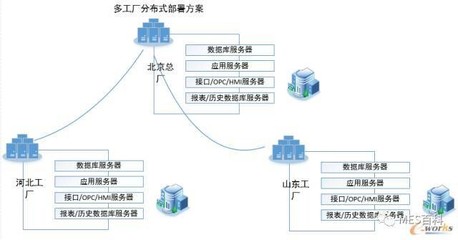

一个成功的多工厂MES网络服务架构应采用分层、解耦的设计思想,通常包含以下层次:

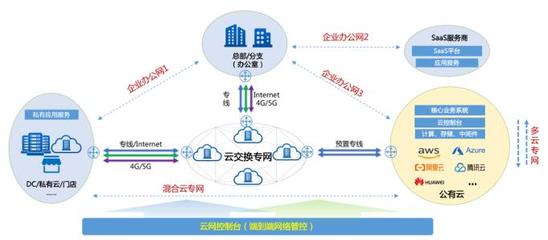

- 基础设施层(IaaS):基于集团统一规划的数据中心或混合云平台,构建高可用、可弹性伸缩的计算、存储与网络资源池。建议采用软件定义网络技术,实现网络资源的灵活配置与集中管理。

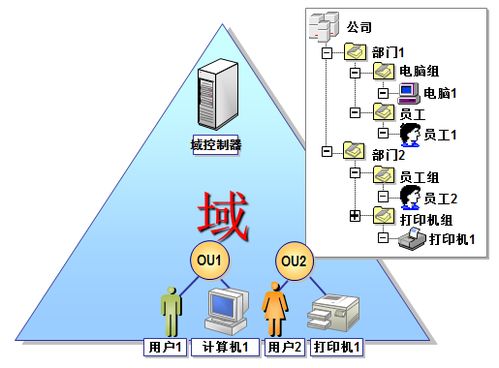

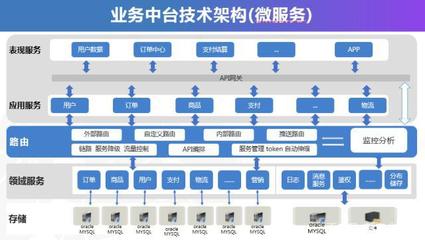

- 平台服务层(PaaS):在此层构建集团统一的MES服务化平台。将MES的核心功能(如工单管理、物料追溯、质量管理、设备管理、绩效分析等)模块化、微服务化,并通过企业服务总线或API网关进行统一封装与管理。这确保了各工厂可以按需订阅服务,同时保证了业务逻辑的一致性。

- 工厂接入层:各工厂通过专线、VPN或工业互联网等安全通道接入集团核心网络。工厂内部部署轻量化的边缘计算节点或本地服务器,用于处理实时性要求极高的本地控制逻辑、缓存数据,并在网络中断时保证车间基本运营。边缘节点与中心平台保持数据同步。

- 数据治理与集成层:建立集团统一的数据标准、编码体系与数据模型。通过数据集成平台,实现MES与上层ERP、PLM,下层SCADA、设备物联网,以及横向的WMS、QMS等系统的无缝集成,打通信息孤岛,形成贯穿集团、工厂、车间的数据流。

三、 关键实施策略与技术选型

- 标准化先行:在集团层面统一物料、设备、人员、工艺路线、质量缺陷等主数据编码,制定数据采集与接口规范。这是实现数据可比性、可聚合性的基石。

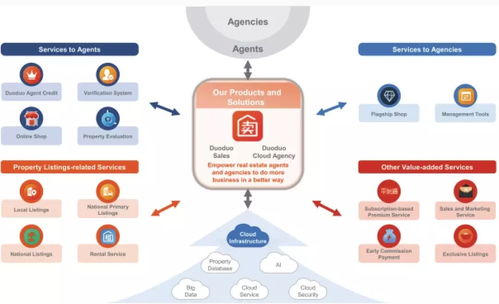

- 采用“平台+APP”模式:集团打造统一的MES技术平台和核心微服务组件,各工厂或业务单元可以根据自身行业特性(如离散装配、流程工业)和个性化需求,在平台上配置或开发特定的“APP”应用,兼顾统一性与灵活性。

- 网络与安全并重:构建基于SD-WAN的集团骨干网,优化跨地域数据传输质量与成本。必须建立纵深防御的安全体系,包括网络边界防火墙、入侵检测、终端安全、数据加密传输与存储、严格的访问权限控制与审计,确保工业数据与生产安全。

- 渐进式部署与变革管理:选择一两个具有代表性的工厂作为试点,验证平台架构、网络性能和业务流程。成功后再分阶段、分批次推广至其他工厂。高度重视变革管理,通过培训、宣导确保各层级员工理解、接受并熟练使用新系统。

四、 持续优化与价值挖掘

系统上线并非终点。集团应建立专门的运维与优化团队,持续监控网络与服务性能,收集各工厂反馈,迭代优化平台功能。更重要的是,利用汇聚的全局生产大数据,通过大数据分析与人工智能技术,在集团层面实现更高级别的应用,如需求预测驱动的柔性生产调度、供应链联动优化、跨工厂的质量问题根因分析、以及基于数字孪生的生产仿真与优化,最终实现从“连接”到“洞察”再到“智能”的演进,驱动集团制造业整体向智能制造迈进。

构建集团多工厂MES企业网络服务是一项复杂的系统工程,需要战略远见、架构智慧与扎实执行的结合。通过构建一个标准统一、灵活弹性、安全可靠、数据驱动的网络化MES服务平台,集团企业能够真正打破工厂围墙,实现生产运营的全局可视化、协同化与智能化,在数字化时代构筑坚实的竞争优势。